一、背景

焊接工艺是制造业核心环节,其正经历数字化转型,传统焊接依赖人工定位与经验判断,难以满足高精度、高效率的生产需求。

随着机器视觉与自动化技术的深度融合,以工控机为核心的智能焊接系统应运而生,为焊缝检测与路径规划提供了全新解决方案。

二、工控机驱动的视觉对位技术

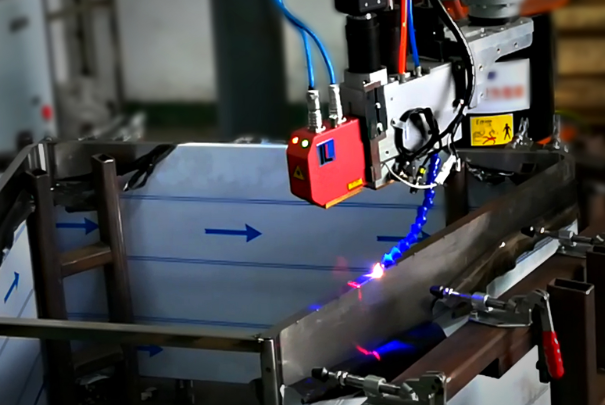

在焊接场景中,工件装配误差与表面形变会导致焊缝位置偏移,传统固定轨迹焊接易引发虚焊、漏焊等问题。东田工控机通过搭载线激光3D相机,构建了"扫描-建模-计算"三位一体的智能寻位系统:

1.三维扫描建模:线激光3D相机实时扫描焊接区域,生成毫米级精度的点云数据,形成工件表面的三维数字模型。

2.动态路径规划:工控机的高性能处理器支持,可通过算法快速提取焊缝特征曲线,计算更佳起始点与结束点坐标。

3.多轴协同控制:基于计算结果,工控机可控制焊接机器人六轴运动,适应不同焊接距离的要求。

三、工控机实时运算能力

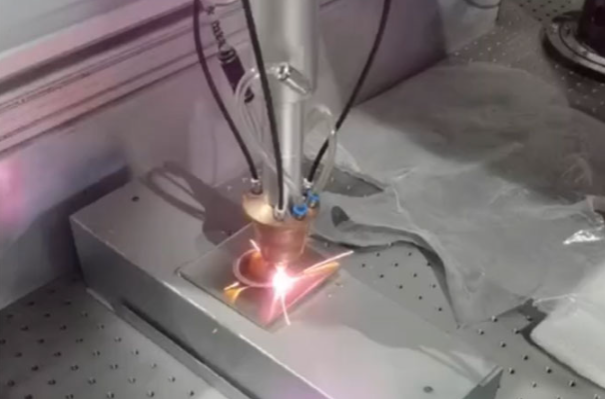

焊接过程中的热变形是影响质量的关键因素,东田工控机凭借其强大的数据处理能力,可实现闭环补偿机制:

1.温度场建模:通过红外传感器采集焊接区域温度分布,工控机利用有限元分析算法预测变形趋势。

2.轨迹修正:当检测到焊缝偏移时,工控机能即时调整机器人运动轨迹。

3.熔池监控:结合高速摄像头捕捉熔池形态,工控机通过深度学习模型识别飞溅、咬边等缺陷,触发预警并优化焊接参数。

四、工控机工业级设计优势

以东田4U工控机DT-610L-WH110MA为例,其特性完美适配焊接场景:

1.算力平台:Intel H110芯片组,配备双通道DDR4内存(更高32GB),支持多种视觉算法框架。

2.丰富I/O接口:9个USB端口(含4×USB3.0)、6个串口(含RS485)及双千兆网口,可无缝连接相机、传感器、PLC等设备。

3.可视化调试:VGA+HDMI双显示输出,工程师可通过触摸屏实时监控焊接状态。

五、结语

东田工控机深度融合了机器视觉与工业自动化技术,在焊缝检测中的应用不仅提升了产品质量,更推动了产线向柔性化、智能化方向发展,如有相关应用需求,欢迎联系东田客服咨询。